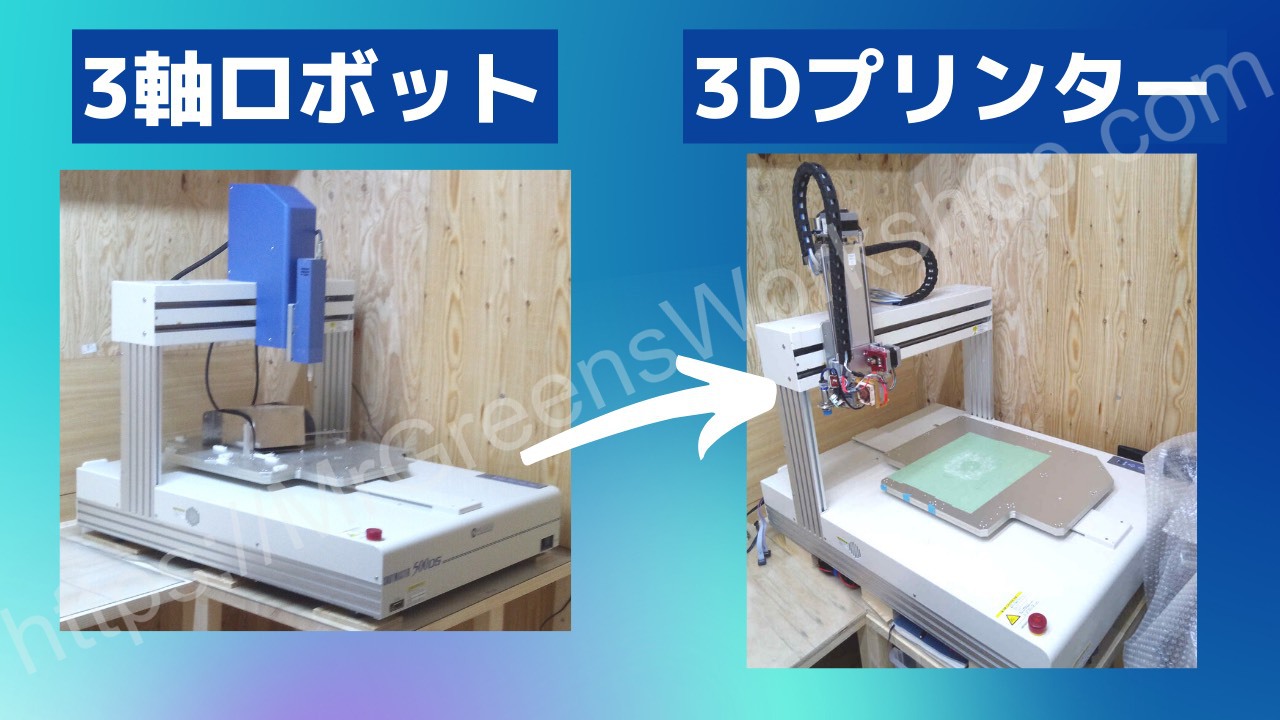

3Dプリンターを買う?作る?それとも… 2

パート1を読んでいない場合は、是非読んでみてください。 この投稿では、様々な問題にどう対処し、いくらかかったかについてお話します。相当探しましたが、3軸のロボットをオークションで発見!なんと、1200円でした。取りに行くのに、車で3時間かかりましたが、まーいいでしょう…。既にYouTubeビデオを公開していますので是非見てください。

分解

ロボットを分解したら、中はこうでした。

24V 10Aの電源

3つのエンコーダ付きステッピングモーター

3つのクローズループモーションコントローラー

Z軸に搭載されているステッピングモーター

ステッピングモータードライバー(オープンループ)

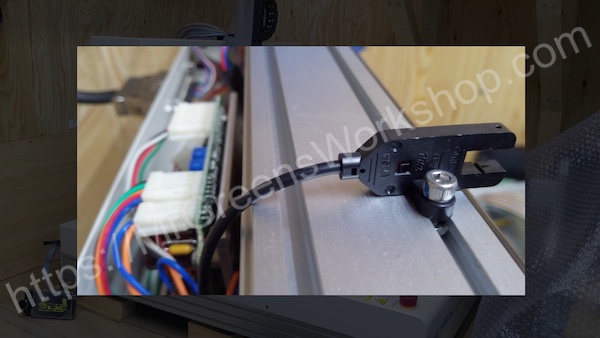

3軸すべてに通過型光センサー

機械スペック

武蔵エンジニアリング 卓上型ロボット ShotMaster 500DS

| 移動距離 | 分解能 | 最大速度 | |

|---|---|---|---|

| X,Y | 500mm | 4.2μ | 800mm/s |

| Z | 120mm | 1μ | 170mm/s |

作りに申し分なく、さすがです。まー3Dプリンターにするにはもったいないけどね。このプロジェクトにおいて、あるルールを決めました。パート1で伝えたアップグレードパーツを少しずつ買い、組み立てて行って、もし、うまくいかなさそうだったら、そのパーツを安いプリンターのアップグレードに使おうと。まーそう簡単に諦めないけどね。

課題と問題

既存のコントローラーは使えない

ロボットには、RS232Cインターフェースがあって、独自のプロトコルで通信可能。

最初は、マーリンのファームウェアを改造し、座標をRS232C経由で送ろうと思っていました。でも、マーリンのステップパルス発信のソースコードを確認し、そして、ディスコードのマーリンのチャットルームで聞いたら、座標をパルスに変換するだけでなく、場合によって、追加パルスを送ると知りました。既存のコントローラーボードを外し、それぞれの軸を3Dプリンターのコントローラーから制御する必要がありました。実は、これでもっとシンプルになりました。これにより、マーリンはそれぞれの軸を自在に制御できます。色々調べたら、モーションコントローラーのピン配置がわかりました。

各方向でRS422でのパルスを使っています。3DプリンターコントローラーからのTTLの方向とパルス信号をRS422信号に変換し、モーションコントローラーに接続する回路を作りました。回路図はこんな感じです。

ダイレクト式押出機の作成

機械の付属アルミプレートと古いヒートシンクを材料にしました。

さっき言ったように、4つ目のステッピングモーターがありますが、押出機フィーダーには小さすぎます。既存のステッピングモータードライバーを使いたかったので、オークションで5極ステッピングモーターを1000円で購入。金属製の押出機フィーダーパーツも購入し、ステッピングモーターに取り付けました。

押出機フィーダーステッピングモータードライバーのアップグレード

押出機フィーダーをテストしたら、ステップをスキップしていました。トルクが足りなかったんです。ドライバーのデータシートを確認したら、ドライバーに電流制限の設定があって、最大にしてもトルクが足りませんでした。オリエンタルモーターのカタログを確認したら、より高い電流の別のモデルがありました。

| ドライバ | モーター 定格電流 |

|---|---|

| DFC5103P | 0.35 A/相 |

| DFC5107P | 0.75 A/相 |

電流制限に使うパーツと言えば、やっぱりセメント抵抗ですよね。ドライバー基板に2つ付いてました。

使いたい電流の別のモデルの抵抗値は持っているモデルのと違っていたので、抵抗を注文し、交換しました。そして、思った通りに動作しました。これにより、オリエンタルモーターDFC5103PがDFC5107Pにアップグレードできました。

色々組み立てて行ったら

押出機を完成させて、Z軸に取り付けました。Z軸は120mmしかないので、ベースを上げる必要があって、そのためにテスト用に段ボールを使いました。周りにちょうどいいものがなくて…。

コントローラの準備 よし、必要なケーブル接続 よし、 ベルトの張り調整 よし、PIDキャリブレーション よし、ステップキャリブレーション よし。次は何かしらプリントするだけだ!

初めてのプリントとレイヤーシフト問題

作業を続けるにあたり3Dプリンターとして、機能するか確認する必要がありました。テストキューブをプリントしました。これ?キューブ?

メッチャ凹みました。これまで、何も問題なさそうでした。ディスコードのマーリンのチャットルームで聞いたら、昔、外部ドライバーを使っていて同じような問題を抱えていた人がいたと親切な方に教えてもらいました。いくつかアドバイスをもらい、その1つがステップ信号を反転することでした。やってみたら、うまくいきました。

#define INVERT_X_STEP true

#define INVERT_Y_STEP true

Z軸のアップグレード

Z軸を交換しなくちゃいけないです。一生段ボールの上にプリントする訳にいかないよね。またオークションで宝探しを始め、IAI単軸ロボシリンダーをドライバー込みで3000円で購入。既存のコントローラーはパルスドライブと互換性がありませんでした。設定は変更できますが、ケーブルもソフトウェアもありませんでした。そこで、ロボットのZ軸モーターをIAIロボシリンダーのメカに取り付けることにしました。モーターを外して、既存のカプラーと同じものを作りました。

押出機モジュールをシリンダーに、シリンダーを機械に取り付けるために必要な部品を作りました。モーター用取付板を作って、六角スペーサーを使って取り付けました。

取付板の穴はもっときれいにできたかもね、まー使えるし、隠れるし、いいっしょ。これにより、最大プリント領域は500x500x200mmになりました。

安全装置

この機械にはIO接続ボードがあります。ジャンパーしたり、電子部品を足したりして、電気的緊急停止機能を追加しました。起動時に、緊急モードになります。運転モードにするには、リセットボタンを押す必要があります。それで、モーションコントローラの電源が投入されます。非常停止ボタンを押すと、モーションコントローラの電源が切れます。非常停止ボタンを解除しても、運転モードにするにはリセットボタンを押す必要があります。ユーザーに2つのアクションをさせることは、よく知られている業界の安全対策の1つです。

ケーブルチェーンの取り付け

やっと、配線だ。Y軸とZ軸用のケーブルチェーンを買い、取り付けました。配線は結構時間がかかりました。 大変でしたが、出来は悪くないでしょう?

ワーク冷却用ダクト

シンギバースで検索し、いくつかのデザインを見つけました。 STLファイルをティンカーキャドにインポートし、全部組み合わせました。 その結果、こうなりました。

自動ベッドレベリング

Z軸に付いている近接センサーが気になるかもしれません。取り付け後にテストしたけれど、再現精度があまり良くなくて、今は使っていません。

消費電力

消費電力を確認したところ、この電源で十分だと思います。

| 状態 | 電流 |

|---|---|

| 待機(非常停止ON) | 0.638A |

| サーボON待機 | 1.6A |

| 原点復帰最大 | 1.6A |

| ノズル温度が195C | 3A |

| ノズル温度経過 | 2A |

| プリント中最大 | 3A |

- 電源 : 24V 10A (TDK LAMBDA ZWS240PAF-24)

- ヒーター : 24V 1.66A (40W)

最終費用

予算計画

選択肢 3, DIY + ジャンク3軸ロボット + アップグレード

ジャンク3軸ロボット : 8000円

アップグレード : 2万円

合計 : 2万8000円

実際の費用

| 3軸ロボット | ジャンク | 1200円 |

| IAIロボットシリンダー | ジャンク | 3000円 |

| ホットエンド | MK8 24V 40W | 2899円 |

| ホットエンドシリコンカバー | 225円 | |

| 押出機メカ | MK8 | 1199円 |

| 押出機フィーダーステッピングモーター | ジャンク | 1000円 |

| コントローラー | Bigtreetech SKR v1.3 | 3099円 |

| 操作パネル | Bigtreetech TFT 3.5 V3.0 | 3999円 |

| ケーブルチェーン | 2170円 | |

| ワーク冷却用ファン | 50x50x15mm | 495円 |

| 押出機冷却用ファン | Noctua NF-A4x10 FLX | 2295円 |

| 信号変換基板 | 2221円 | |

| 手持ちのパーツ | 0円 | |

| 合計: | 2万3802円 |

パート1で話していた長所の中で、私にとってモノづくりする上で、最も重要としているSDGsの観点で、廃棄物の量を減らすことに貢献できたのではないかと思います。

クローズアップ

制作過程など他の写真をインスタに載せています。私についてページからアクセスできます。

スポンサーシップ

何もないところからプロジェクトを立ち上げるのは、とても時間がかかるものです。私がこの様なプロジェクトに取り組み続け、皆さんに新しいコンテンツを提供できるよう、支援をご検討いただければ幸いです。

- Patreonで支援する(月々)

- Ko-fiで支援する (一回)

- GitHubでスポンサーになる (一回/月々)

最後に

今後の予定、Z軸用カバー、操作パネル用ボック、ぐらいですかね。